Hiện nay các loại vật liệu mới xuất hiện ngày càng nhiều. Các loại vật liệu có độ cứng cao như các hợp kim cứng, composite,… Mặt khác các yêu cầu về kết cấu các chi tiết ngày càng phức tạp và yêu cầu về chất lượng ngày càng cao.

Do vậy các phương pháp gia công truyền thống như tiện, phay, bào , khoan,… không thỏa mãn được các yêu cầu trên. Chính vì vậy, đã ứng dụng những thành tựu về kỹ thuật tự động hóa sản xuất cơ khí trên các máy điều khiển số, ứng dụng các phương pháp công nghệ như gia công kim loại bằng tia lửa điện, gia công điện hóa, gia công bằng dao động siêu âm, gia công bằng tia laze,… đối với vật liệu cơ khí. Trong đó gia công bằng dao động siêu âm ngày càng được sử dụng rộng rãi.

1. Chất lượng bề mặt và độ chính xác khi gia công bằng siêu âm

Chất lượng bề mặt gia công siêu âm :

– Gia công bằng siêu âm không thể hiện sự biến đổi cấu trúc và độ cứng tế vi của lớp vật liệu trên bề mặt hoặc một ứng suất dư nào, do nhiệt độ không lớn ở vùng gia công, không gây ra sai số do biến dạng nhiệt.

– Gia công bằng siêu âm, trái với trường hợp mài và cắt bằng tia lửa điện, không thấy có dấu vết rạn nứt hay vết cháy trên bề mặt gia công.

– Chất lượng bề mặt gia công chỉ liên quan đến độ nhám bề mặt. Độ nhám bề mặt phụ thuộc vào

- Kích thước hạt mài.

- Tính chất cơ lý của vật liệu gia công.

- Biên độ dao động của dụng cụ.

- Độ nhám dụng cụ.

- Chất lỏng chứa bột mài.

– Xác suất có khuyết tật cũng giảm đi nhiều, nếu ta làm giảm độ nhám mặt bên của dụng cụ và chế tạo dụng cụ bằng vật liệu chống mòn.

Độ chính xác gia công :

– Độ chính xác của thiết bị phụ thuộc chủ yếu vào sai số trong chuyển động theo hướng tiến của dụng cụ và sự điều chỉnh đầu dao động so với bàn máy.

– Sự ăn khớp và độ đồng trục của các bộ phận của đầu từ giảo tạo dao động, bộ phận nối, dụng cụ.

– Độ chính xác của các cơ cấu dùng để điều chỉnh chi tiết.

– Độ chính xác vị trí tương đối giữa dụng cụ và chi tiết gia công.

– Trước khi gia công, phải kiểm tra độ chính xác của máy và tất cả dụng cụ phụ trợ nêu trên nhằm giảm đến mức thiểu các sai số

2. Ứng dụng khoan, khoét, doa bằng công nghệ siêu âm

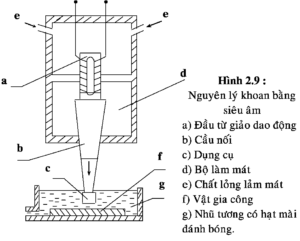

– Khoan siêu âm dựa trên cơ sở lợi dụng tác động cọ xát và gọt dũa của sóng siêu âm, thiết bị khoan làm việc với tần số kHz, gồm có đầu từ giảo dao động với tầng số trên, và bộ cầu nối được nối với đầu giao động, cầu nôi được truyền giao động, và qua dụng cụ dao động được truyền sang vật cần khoan.

– Khác với mũi khoan quay thông thường, ở đây dụng cụ khoan dao động dọc thẳng góc với mặt của vật gia công. Do tác dụng dao động đó, những hạt mài nhỏ trộn lẫn lơ lững trong chất lỏng rạch vật gia công, mở ra theo lỗ privet của dụng cụ.

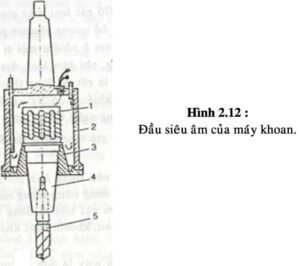

– Đầu siêu âm của máy khoan dùng để tạo dao động dọc khi khoan, khoét lỗ.

– Từ cơ chế khoan như vậy có thể suy ra rằng không nên khoan lỗ thủng xuyên bằng mũi khoan đặc, mà bằng mũi khoan ống, nếu kích thước và hình dạng lỗ cho phép tạo hình mũi khoan như vậy. Bằng mũi khoan này, những phần vật liệu được lấy đi có chổ để dồn lại.

– Khoan siêu âm không chỉ có ưu điểm là có thể khoan bất kỳ vật có độ cứng nào và lỗ khoan có bất cứ profin nào mà còn lợi hơn khi khoan vật có khả năng dẫn điện, dù cho đối với vật liệu này có thể dùng phương pháp khác.

– Ví dụ gia công bằng tia lửa điện, để đạt được độ bóng tốt thì hoặc phải khoan chậm, mà có khi ngay cả khi vậy cũng không đạt được chất lượng bề mặt tốt hơn, hoặc nếu khoan nhanh thì bề mặt lại rất thô.

3. Ứng dụng mài, cắt, xẻ rảnh bằng sóng siêu âm

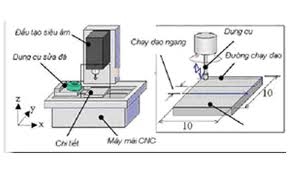

– Khác với khoan lỗ, khi mài mặt phẳng thì vật gia công có thể chuyển động dưới dụng cụ.

– Trong trường hợp mài những chỗ chật, khó mài trên những vật liệu gia công bằng vật liệu rắn dòn (như sứ) hoặc hợp kim cứng, thì mài trên mặt phẳng bằng siêu âm có tầm quan trọng lớn, vì không có phương pháp nào khác gia công có năng suất chấp nhận được.

– Những đặc tính công nghệ khoan cũng có giá trị trong gia công mài mặt phẳng, nhưng cần bổ sung thêm bằng tốc độ chuyển động của vật gia công ảnh hưởng lớn đến năng suất, chất lượng bề mặt và độ chính xác.

– Khi giữa dụng cụ và vật gia công có chuyển động tương đôi, thì điều kiện tiếp xúc giữa dụng cụ và vật gia công sẽ khác. Lực tác dụng vào một số hạt mài sẽ thay đổi, vì điều kiện làm việc sẽ biến đổi trên diện tích của bề mặt làm việc của dụng cụ mới lần đầu tiếp xúc với vật gia công.

– Khi mài bằng siêu âm chất lượng bề mặt không những phụ thuộc vào các tính chất giống như khoan mà còn phụ thuộc nhiều vào tốc độ dao động và độ tiến của dụng cụ.

4. Ứng dụng của siêu âm vào hàn

– Hàn siêu âm Ultrasonic welding (UW) là quá trình hàn áp lực ,sử dụng năng lượng cơ học của dao động siêu âm làm biến dạng dẻo cục bộ tại bề mặt mối ghép, làm cho các phần tử của các chi tiết hàn khuếch tán, thẩm thấu lẫn nhau và liên kết với nhau tạo thành mối hàn.

– Mối hàn, trong phương pháp hàn dùng siêu âm này, nhận được nhờ tương tác của các yếu tố: lực chân không, áp suất, nhiệt độ và thời gian.

– Có khả năng tự phá bỏ lớp oxit bề mặt và làm sạch tốt dầu mỡ nhờ có ma sát ,dịch trượt giữa các vật hàn . Hàn siêu âm có khả năng hàn nối các chi tiết kim loại mà không cần làm sạch lớp bề mặt, không cần nấu chảy chỗ hàn.

– Hàn siêu âm có thể hàn tốt những kim loại có điện trở nhỏ (như đồng điện kỹ thuật , nhôm, bạc, vàng…) mà các phương pháp khác không đáp ứng được.

5. Ưu nhược điểm và phạm vi ứng dụng

– Ưu điểm :

- Cho phép gia công được những vật liệu vô cùng cứng, rắn, giòn.

- Cho phép gia công được những vật liệu phi kim loại, bán dẫn vì trong quá trình gia công không sinh nhiệt.

- Không gây ra hiện tượng nứt tế vi bề mặt.

- Không gây ra tai nạn lao động.

– Nhược điểm :

- Khi bề mặt gia công nhỏ, thao tác thực hiện khá phức tạp, khó khăn.

- Bề mặt có thể gia công được tối đa 1000 mm2.

- Độ sâu có thể gia công được: Chỉ có thể gia công lỗ và rãnh không sâu lắm.

- Nhu cầu năng lượng: Tốn hao nhiều năng lượng.

- Năng suất : Năng suất thấp khi gia công vật liệu từ hợp kim cứng và thép đã tôi, bằng 1/20-1/50 năng suất khi gia công thủy tinh, thạch anh, .v.v. Bên cạnh đó dụng cụ mòn nhiều hơn.

- Khi gia công bằng siêu âm tần số tương đối thấp (<16 kHz). Người công nhân chóng mệt mỏi.

– Phạm vi sử dụng :

- Gia công chỉ bằng phương pháp siêu âm : khoan, mài gia công ren, làm sạch bavia, gia công rãnh.

- Gia công bằng siêu âm phối hợp phương pháp gia công khác : khoan , phay, xoi lỗ, mài, mài tinh, mài bằng đĩa, mài bóng bằng ma sát.

- Gia công không cắt gọt : Hàn, làm sạch kim loại, lắp ghép bằng ép, phân tích vật liệu có phân tử lớn, làm phát sinh và xúc tiến nhanh các quá trình gia công hoá và điện hoá.

- Ứng dụng trong việc lắp ghép chi tiết.

Bài viết trên đây là những chia sẻ của chúng tôi với mong muốn mang đến cho quý khách hàng những thông tin hữu ích nhất. Ngoài ra, nếu quý khách hàng cần tìm mua các sản phẩm về hợp kim và linh kiện cơ khí khác.

Quý khách có thể liên hệ với chúng tôi thông qua các hình thức sau:

– Hotline: 0384 393 888

– Email: linhkienvanthai@gmail.com

Công ty Văn Thái chúng tôi chuyên cung cấp các linh kiện và tất cả các loại hợp kim theo yêu cầu của khách hàng để sản xuất dao phay gỗ, với mã hợp kim đa dạng như: YG6, YG6Z, YG8, YG3X, YG15C, YG20C, YG25C… tùy vào nhu cầu sử dụng của khách hàng mà chúng tôi có: dây cắt Trường Thành, dây cắt Cánh Chim ( xanh, đỏ ), dây cắt Quang Minh ( cam, xanh ), dây cắt Honglu ( giấy, nhựa ), dây cắt Kim Cương và cả dây cắt Nhôm,… dầu cắt dây DX-2, dầu cắt JIARUN #1 ( JR#1) ( dầu xanh lá ), dầu cắt JUARUN 2A, hộp dầu JIARUN 3A, dầu SDK2, dầu SDK 3 ( dầu vàng ), dầu SDK 118, dầu WED-218 và cả dầu mài JD,…. Động cơ điện, động cơ bước tiến, bánh xe (puly), nút đồng, nắp đậy, bộ bạc đạn bánh xe, bạc đạn, động cơ điện, máy bơm, card HL, dây Curoa, hợp kim dẫn điện,….

Lựa chọn Văn Thái và các sản phẩm do Văn Thái cung cấp quý khách sẽ vô cùng hài lòng vì chúng tôi có:

- Dịch vụ giao hàng nhanh

- Hậu mãi tốt

- Sản phẩm giá thành hợp lý, chủng loại đa dạng